W środowisku lakierników meblowych Dominika Pieńczaka nie trzeba przedstawiać. Koło Tomaszowa Mazowieckiego (łódzkie) prowadzi on firmę PROJEKT MEBEL, która znana jest z dostarczania najwyższej jakości elementów lakierowanych. W codziennej pracy producent ten korzysta od wielu lat z materiałów ściernych i polerskich firmy PolishStyl.

I choć na rynku firm, które produkują takie wyroby jest wiele, to PROJEKT MEBEL wyróżnia jakość, za którą nie stoją puste słowa, ale opracowana i dopracowana w najdrobniejszych szczegółach technologia produkcji.

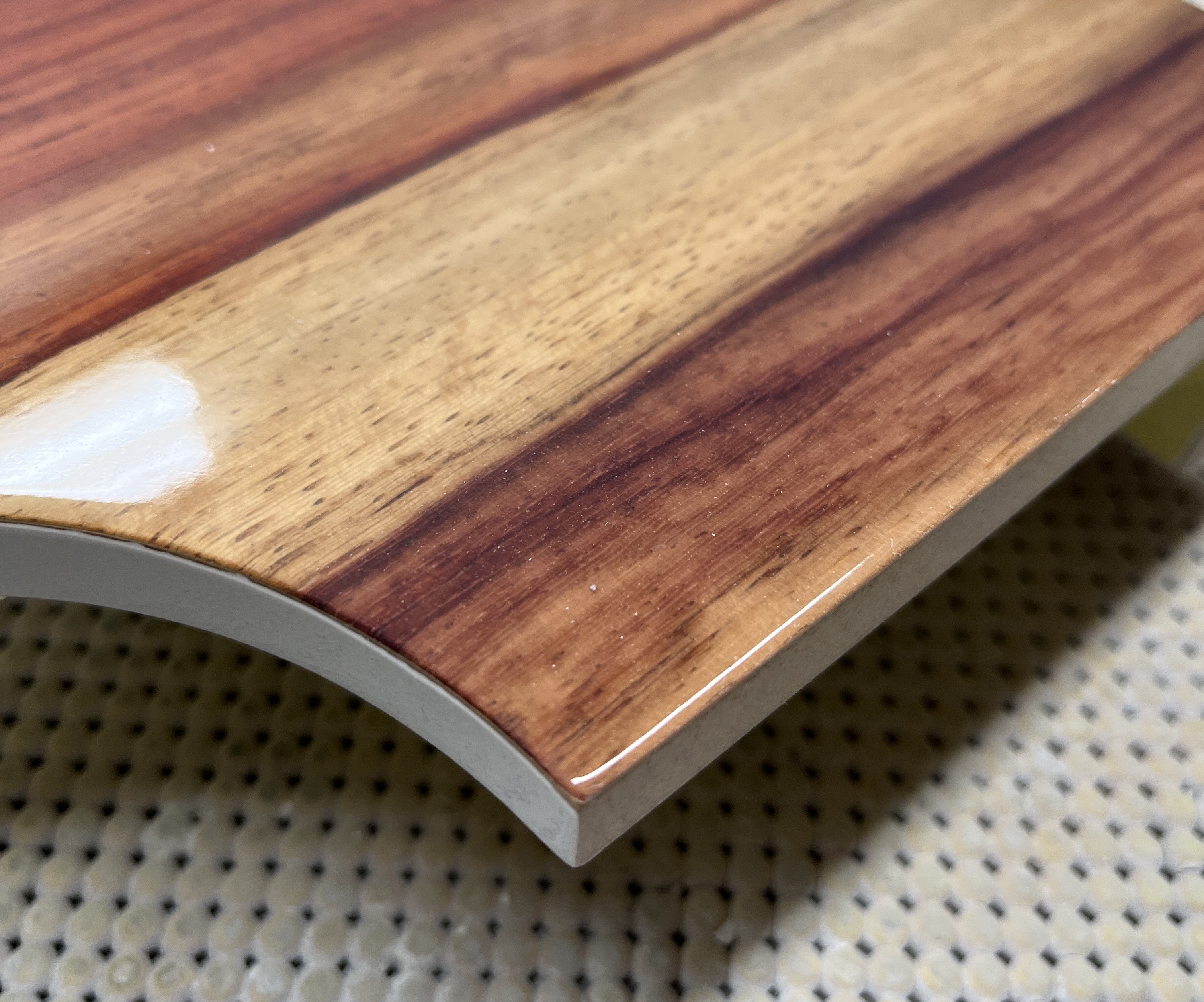

Wszak sztuka lakierowania – zwłaszcza w wysokim połysku i ciemnych kolorach – jest procesem wymagającym wiedzy i umiejętności. A tych właścicielowi PROJEKT MEBEL nie brakuje.

– Z wykształcenia i potem przez lata pracy w handlu byłem związany ze stolarstwem oraz branżą lakierniczą – mówi Dominik Pieńczak. – Ta kombinacja mojego doświadczenia dała podwaliny do firmy PROJEKT MEBEL, którą założyłem w 2008 roku. Lakierujemy około 250m2 elementów w miesiącu, ale nie gonimy za ilością tylko za jakością. I z niej znani jesteśmy na rynku.

Podstawą przygotowanie powierzchni

PROJEKT MEBEL specjalizuje się w lakierowaniu przede wszystkim elementów meblowych – głównie frontów z MDF, ale także z drewna, czy tworzyw sztucznych. Te dostarcza do stolarzy. Większość z nich to stali klienci. Nowi przychodzą z polecenia i za sprawą rekomendacji.

– Gdy dzwonią nowi klienci to temat współpracy zwykle zaczynają od chęci ustalenia ceny – komentuje Dominik Pieńczak. – Wtedy zapraszam ich do zakładu i zapoznania się z naszą technologią produkcji oraz lakierowania. Wielu z nich dopiero wtedy zaczyna rozumieć, że za taką jakością, która gwarantujemy, nie może stać najniższa cena.

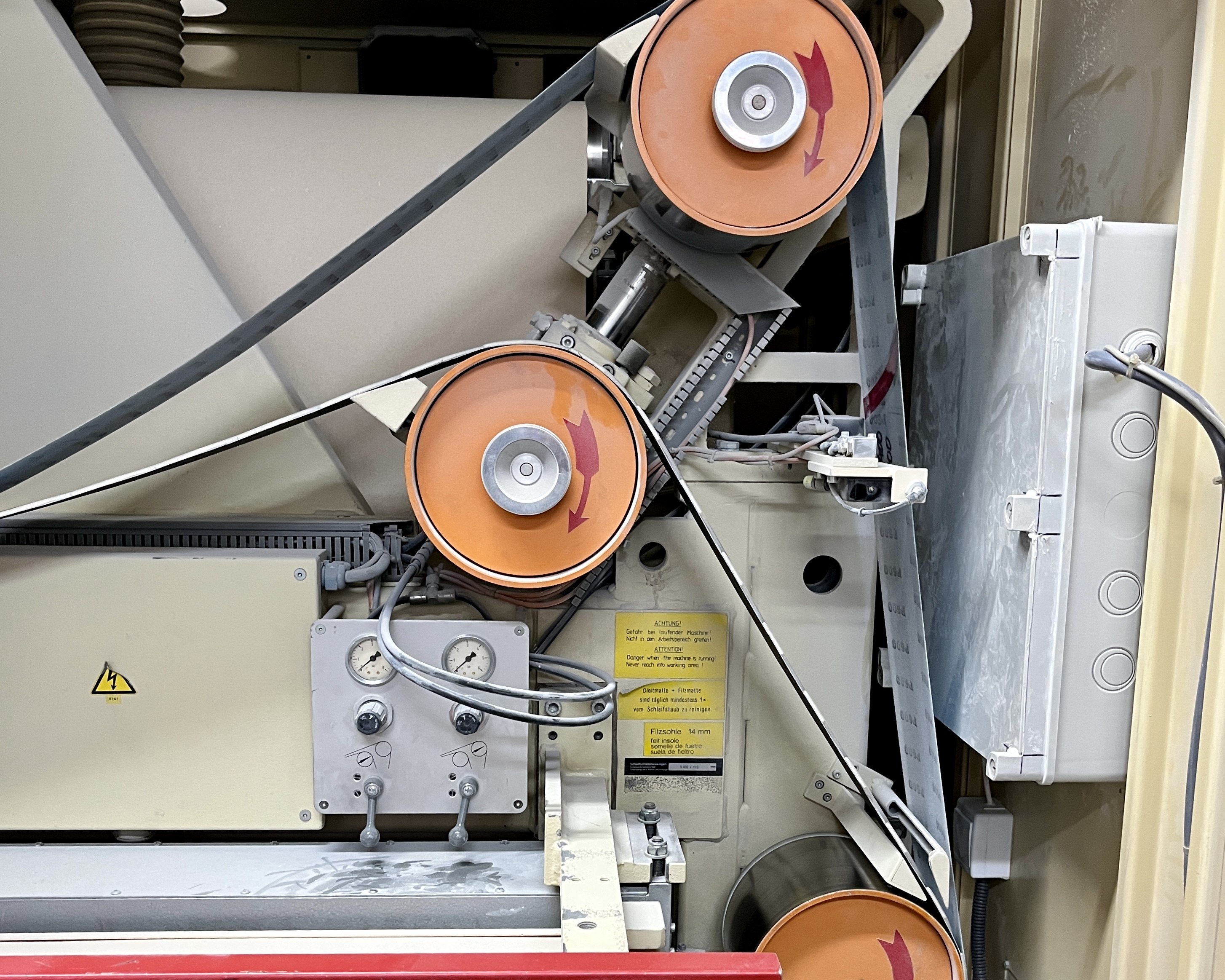

Po wejściu do hali produkcyjnej zaskoczeniem może być widok przemysłowej szlifierki szerokotaśmowej. To rzadkie wyposażenie tego typu zakładów, które zwykle bazują jedynie na standardowych ręcznych szlifierkach oscylacyjnych.

Ale jednym z tajników osiągnięcia najwyższej jakości elementów lakierowanych jest ich odpowiednie przygotowanie przed nałożeniem lakieru. Tutaj sprawa kluczową jest kilkuetapowe szlifowanie.

– W przypadku lakierowania na wysoki połysk element szlifujemy aż czterema gradacjami papieru – wyjaśnia Dominik Pieńczak. – Pierwszym etapem jest właśnie szlifierka szerokotaśmowa (gradacja P240 w poprzek i P400 – wzdłuż elementu). Szlifierka szerokotaśmowa po pierwsze zapewnia odpowiednie tempo pracy, a po drugie redukuje krzywiznę materiału po naniesieniu podkładu oraz niweluje późniejsze „falowanie” nałożonego lakieru.

Przygotowany na szlifierce szerokotaśmowej element jest następnie wykańczany na szlifierce oscylacyjnej – co ważne – o stopie prostokątnej. Szlifowanie odbywa się papierem o gradacji P400.

I dopiero jako czwarty – końcowy etap szlifowania – powierzchnia obrabiana jest na szlifierce oscylacyjnej – rotacyjnej (stopa okrągła) papierem o gradacji P800.

– Wielu lakierników przed nałożeniem lakieruje idzie na skróty i szlifuje element tylko w jednym etapie – krążkiem o gradacji P320 – P400 na szlifierce oscylacyjnej – zaznacza Dominik Pieńczak. – To nigdy nie zapewni jakości bo przy takim prowadzeniu procesu nie osiągniemy dostatecznego wyrównania powierzchni. A dalej – po nałożeniu lakieru, będzie widoczna „fala” i inne niedoskonałości na polakierowanym elemencie. Jakość tych wyrobów nigdy nie będzie taka sama, co naszych czterokrotnie szlifowanych, gdzie – nawet patrząc pod światło – „falowanie” lakieru jest maksymalnie zniwelowane w przeciwieństwie do wielu innych produktów na rynku.

Ale to nie koniec w temacie szlifowania. Niezastąpiona w szlifowaniu frontów profilowanych i frezowanych jest przemysłowa szczotkarka zakupiona w zeszłym roku. To kolejny krok firmy ku osiągnięciu perfekcji w przygotowaniu powierzchni. Maszyna ma dwa agregaty z dyskami, dwa agregaty z wałami i na końcu jest czyszczarka.

– To przelotowa maszyna przemysłowa, która służy do szlifowania powierzchni świetnie szczotkując i zagładzając wszystkie narożniki – komentuje właściciel PROJEKT MEBEL. – Fajne jest też to, że zespoły robocze posiadają indywidualny kolumnowy system regulacji wysokości, pozwalający na automatyczne ustawienie narzędzia na potrzebnej, zadanej wysokości.

Współpraca na linii producent-dostawca

W odpowiednim doborze technologii szlifierskich od wielu lat pomaga Dominikowi Pieńczakowi firma PolishStyl.

– Współpracujemy zarówno w zakresie materiałów szlifierskich czyli papierów, szczotek i krążków ściernych, a także mleczek polerskich – wyjaśnia właściciel PROJEKT MEBEL. – Jakość, terminowość zamówień, możliwość dostarczania niestandardowych rozwiązań, a przede wszystkim doradztwo techniczne cenię szczególnie w PolishStyl. Poza tym to fajni ludzie!

– Dominik to świetny specjalista, który służy nam pomocą w przypadku testowania oraz wprowadzania nowych rozwiązań – dodaje Grzegorz Kulbat, doradca techniczny w PolishStyl. – Co więcej, jest on swoistym kompendium wiedzy dla wielu naszych klientów. Oni z chęcią korzystają z porad Dominika.

Nie mniej ważne mleczka polerskie

Oczywiście na odpowiednim przygotowaniu i polakierowaniu elementów przygoda z osiąganiem wysokiego połysku się nie kończy. Niezbędne bowiem są mleczka polerskie oraz narzędzia w postaci gąbek i futer. Te do PROJEKT MEBEL dostarcza również PolishStyl.

Jednym z ciekawszych mleczek polerskich z oferty dostawcy jest pasta Power Cut. To mocno ścierna pasta stworzona do usuwania rys i defektów z elementu lakierowanego, powstałych w trakcie przygotowania powierzchni do polerowania. Szybko usuwa nadmiar lakieru z defektami pozostawiając powierzchnię o wstępnie wysokim połysku. Nadaje się do zastosowania na każdy rodzaj powierzchni lakierowanej, również odpornych na zarysowania powłok ceramicznych, do użycia na powierzchniach nowo wylakierowanych jak i starszych wymagających odświeżenia. Co ważne nie zawiera ona w swoim składzie silikonu ani wypełniaczy.

– Power Cut to najlepsza pasta do polerowania dostępna na polskim rynku – przekonuje Dominik Pieńczak. – To pasta zgrubna do pierwszego polerowania. Ma grube ziarno, ale ono się rozbija w trakcie pracy. Nie rysuje powierzchni, co się nie rzadko zdarza w przypadku past innych oferentów. Poza tym bardzo współpracuje z lakierem.

Niezastąpiony w pracy jest też Płyn Kontrolny (Control Spray). To płyn w sprayu do usuwania z polerowanej powierzchni resztek urobku po pastach polerskich. Gwarantuje szybkie czyszczenie powierzchni. To także idealne rozwiązanie pod kątem kontroli stanu polerowanej powierzchni.

![[{[item.product.name]}]]([{[item.product.photo.url]}] 125w)